製造工場のIoT化

工場のIoT化とスマートファクトリーの構築

工場や生産設備、お店や職場など、私たちのまわりには多くの「データ」が存在します。

IoT 技術の活用によりその大量のデータを収集し、見える化することで今まで気付かなかった工場の問題点をあぶり出し、

対策を打つこと、「改善」の PDCA サイクルを確実に回すことが可能になります。

更にデータに基づく生産性の最適化を行なうことにより「スマート工場」と呼ばれる新しいタイプの工場の構築が可能になります。

工場にIoTを導入することによるメリット

稼働率の向上

・設備が故障したことをいち早く判断し、担当者に通知する事が出来ます。

・設備停止の原因が何なのか。どれ程の頻度で起きているのか。どれ程継続しているのか。設備の稼働状況をリアルタイムでモニタリングすることにより、これらの実現が可能になります。

品質の安定化

品質に係わる要素もリアルタイムにモニタリングします。収集したデータは、閾値管理だけでなく、各種統計処理や AI などを活用した異常判断を行うことも可能です。そうすることで、品質の安定や歩留まりの向上につなげることが可能です。

製品のエネルギー原単位の把握

ロットや製番に紐づけした形でのエネルギー使用量を計測することにより、製品のエネルギー原単位を求めることができます。電力、熱(ガスや石油)、空気、水などの原単位把握を行います。

トレーサビリティーによる顧客サービスの向上

ロットや製番に紐づけした形での生産情報の管理が可能になります。ユーザからの問い合わせなどにも、スムーズに対応することが可能になります。コンシューマ向け食品工場などにおいては、積極的に Web サイトに公開することも考えられます。

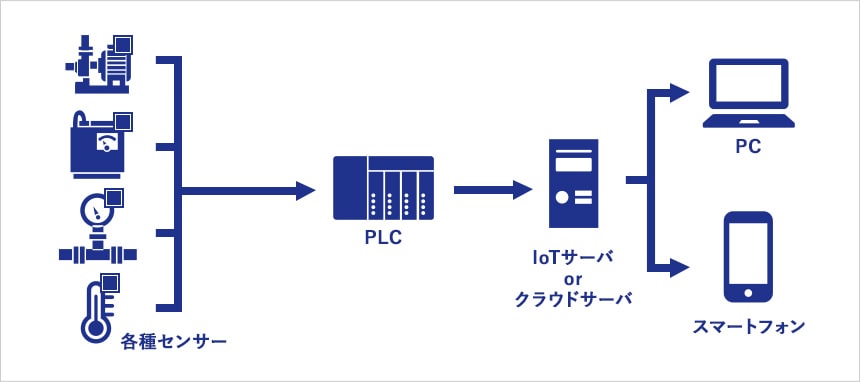

システム構成図

失敗しないIoT導入の秘訣

01.何をしたいか、整理する

「何を実現したいのか」をまずは整理します。IoT 実現においての指針を明確にします。

その時、あまり欲張り過ぎずスモールスタートを心がけることが成功の秘訣です。

しかし、折角導入するシステムです。将来に向けて構想だけでも構いません、少しだけ背伸びして、

新しい技術を取り込むことも忘れないようにしましょう。

- ・客先に納品した装置を最適な状態に保ちたい

- ・日々の点検業務を省人化したい

- ・製品の歩留まりをアップさせたい

- ・データを AI 処理して業務改善を行いたい

02.「測る」方法を吟味する

工場においては、測りたい項目のセンサは既に設置済みかもしれません。

まずは、既存装置から情報が取り出せないか検討します。各所に散在する PLC からデータを取得することを考えます。

次は、無線のセンサの採用を検討します。測ることになるべくコストを掛けないのが賢明な方法です。

- ・既設装置(PLC など)からの取得には通信技術が必要となります。

- ・無線センサを採用することにより、配線工事が不要となります。

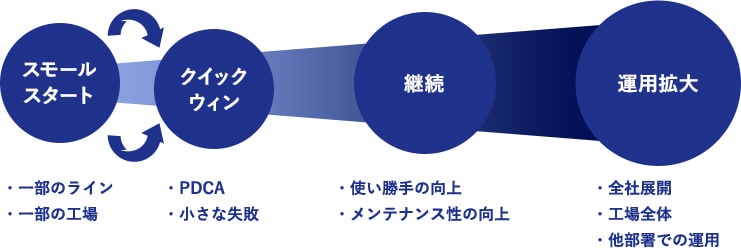

03.スモールスタートで始めましょう

工場の生産ラインや様々な設備からデータを集めるとなると、どうしても大掛かりなものになりがちです。

「見える化」のための画面や機能をゼロから設計するのでは長い時間と大きなコストが必要になります。

まずは、素早くプロトタイプで検証するのが良いでしょう。

その後「実はこの表示をすればもっと効果的だった」「次はこういう風にしてみよう」と運用をしながら

更に効果のあるものに育てていくスモールスタートを弊社ではおすすめします。

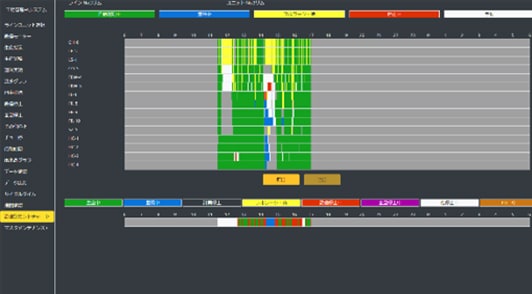

導入事例

・出来上がる製品の個数をカウントすることにより、製品の出来高やサイクルタイムをリアルタイムに取得しました。

・設備の状態「生産中」「型替中」「停止中」などの状態の推移をガントチャートで表現しました。

・設備の停止要因を取得、継続時間や回数をグラフ化しました。